焊接容易忽视的几种现象,这些你注意到了吗!

1.焊接不能控制焊接电流。[现象]焊接时,为抢时间,中厚板对接焊缝应采用无开口坡口。在进行弯曲试验时,强度指标下降,甚至达不到标准要求,在弯曲试验中出现裂纹,这将影响接头的性能。

对于建筑安全有潜在的危害。

[措施]焊接时,在工艺评定中,焊接电流应控制在10~15%范围内,钝边尺寸不能超过6mm。当对接时,板厚超过6mm时,需要开焊坡口。

2.不注意焊接速度和焊接电流,焊条的直径配合使用。

[现象]在焊接过程中不注意控制焊接速度和焊接电流,焊条直径,焊点配合使用。

若对全熔角焊缝进行打底焊时,由于根部尺寸较窄,如焊接速度过快、焊根气太多.夹渣排不够长,容易造成根部未熔透.夹渣.气孔等缺陷;盖面焊时。

如果焊接速度过快,也容易产生气孔;焊接速度过慢,焊缝余高会过高,形状不整齐;焊接在薄钢板或钝边尺寸小的焊缝时,焊接速度太慢,容易烧穿。

[措施]焊接速度对焊接质量和焊接生产效率有很大影响,选择时配合焊接电流.焊点位置(打底焊、充填焊、盖面焊).焊道厚薄.坡口尺寸选择合适的焊接速度。

度数,保证熔透性,气态.焊渣容易排出,不烧穿,成形好的前提下,选择较大的焊接速度,以提高生产效率。

3.多层焊需要连续焊接,不注重控制层间温度。

[现象]厚板多层焊接时,不注意层间温度的控制,如间隔时间太长,在没有再预热的情况下进行焊接,很容易在层间产生冷裂纹;如过间隔时间过短,层间温度过高。

900℃),对焊接性能和热影响区也会有影响,会导致晶粒粗大,导致韧性和塑性下降,会给接头带来潜在隐患。

[措施]厚板多层焊接时,应加强层间温度的控制,在连续施焊时,应检查母材温度,使层间温度尽可能地与预热温度相一致,层间 温度也要增加。

为了控制。

焊工时不宜过长,如遇焊接中断应采取适当的后热措施.保温措施,再次施焊时,预热温度应适当高于初始预热温度。

4.多层焊缝下焊时不清除焊渣和焊缝表面有缺陷。

[现象]厚板多层焊时,每层焊完后不清除焊渣和缺陷就直接进行下层焊接,容易导致焊缝产生夹渣.气孔.裂纹等缺陷,降低连接强度,同时会引|起下层焊接。喷溅时间。

[措施]厚板多层焊接时,每层应连续焊。各层焊缝完成焊后,应及时清除焊渣。焊缝表面缺陷及飞溅物,发现有影响焊接质量的夹渣。裂纹等缺陷应彻底。

清理完毕,再进行焊接。

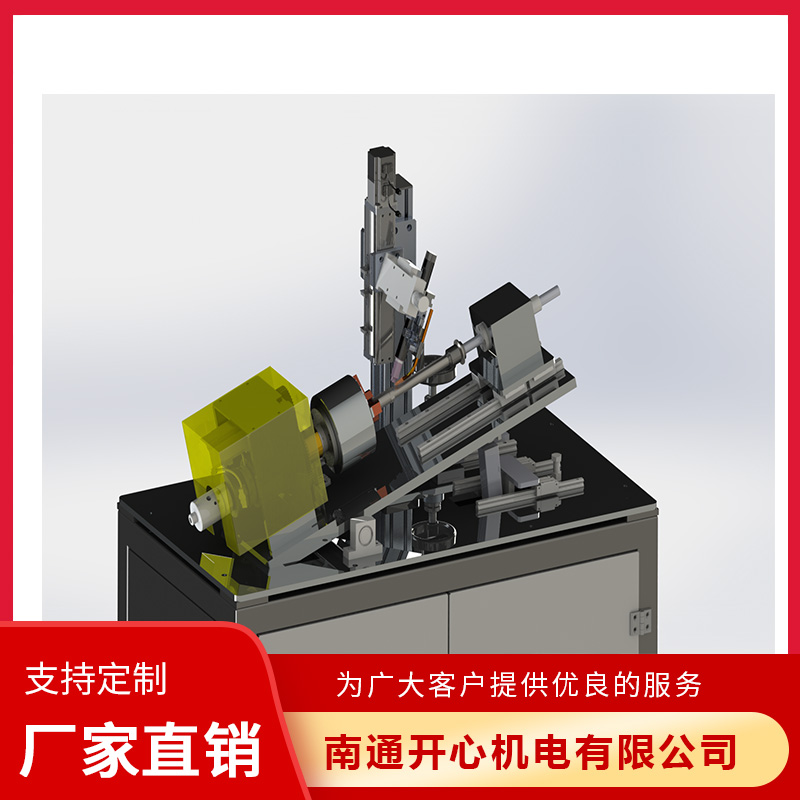

南通开心机电有限公司

南通开心机电有限公司